Microgolfpyrolyse van versnipperde autobanden

Autobanden als afval

Gebruikte autobanden vormen een van de vele afvalstromen. Per jaar worden in Nederland ongeveer 7 miljoen autobanden afgedankt, in totaal is dat ongeveer 110.000 ton. Een deel van de afgedankte banden moet als grondstof weer worden hergebruikt. In de Vereniging Band en Milieu (BEM) hebben importeurs en fabrikanten zich verenigd om deze individuele verplichting gezamenlijk aan te pakken. Er zijn verwerkingsmethoden nodig om de afgedankte banden, of het materiaal van deze banden, weer nuttig te kunnen gebruiken.

Verwerken van afgedankte autobanden

Een autoband bestaat hoofdzakelijk uit rubber. Daarnaast bevat de band; roet, staal, textiel en andere toevoegingen. Er zijn vier belangrijke methoden om bandenafval te verwerken:

- hergebruik banden

- nuttige toepassing banden

- hergebruik materiaal banden

- thermische verwerking banden

- andere verwerkingstechnieken

Hergebruik banden houdt in het opnieuw gebruiken van de band door bandenvernieuwing (loopvlak vernieuwing), hierdoor komen minder banden in het afvalcircuit terecht.

Nuttige toepassing banden houdt in het hergebruik van banden anders dan bij voertuigen. Voorbeelden zijn het gebruiken van afgedankte banden op kinderspeelplaatsen bijvoorbeeld als schommel of als schokdemper bij een wip, in de scheepvaart als stootkussen en in de landbouw voor het vastleggen van met plastic bedekte landbouwproducten.

Hergebruik materiaal banden. Bij hergebruik van het rubbermateriaal wordt de gebruikte band gegranuleerd. Dit rubbergranulaat wordt gebruikt als toevoeging bij productie van nieuwe banden of bij productie van minder hoogwaardige rubberproducten zoals rubber matten, kunststof sportvelden en dergelijke.

Thermische verwerking banden. Autobanden worden voornamelijk op twee wijzen thermisch verwerkt, namelijk via:

- het verbranden van de band (band als brandstof)

- het pyrolyseren van de band (de band ontleden tot zijn basiscomponenten)

Verbranden van autobanden. Een autoband heeft een vrije hoge verbrandingswaarde van ongeveer 31 MJ/kg; bijna net zo veel als steenkool. Deze hoge verbrandingswaarde kan worden gebruikt door autobanden te verbranden en de vrijkomende warmte nuttig aan te wenden. In Europa en in Nederland staan installaties die op commerciële basis rubberbanden als brandstof gebruiken. Vooral in Duitsland worden vele tonnen schrotbanden gebruikt als aanvullende brandstof in cementovens. Naast cementovens worden speciale installaties gebruikt voor het genereren van elektriciteit via het verbranden van banden. In andere sectoren worden banden bijgestookt in ovens. Voor wat betreft de thermische verwerking van banden zijn verbranden in specifieke installaties of in cementovens bewezen technologieën.

Pyrolyse van autobanden. Pyrolyse van autobanden is een proces waarbij de hele of de geshredderde schrotband thermisch wordt ontleed in producten als koolstof (roet), olie en gas. Dit gebeurt bij een temperatuur van 500 tot 800 oC in een zuurstofloze omgeving. Met het pyrolyseren van banden worden bruikbare grondstoffen en halffabricaten voor de (chemische) industrie geproduceerd.

Andere verwerkingstechnieken. Naast de hierboven genoemde technieken zijn er nog een aantal andere verwerkingsmethoden waaronder thermische anders dan verbranden en pyrolyseren. Net zoals steenkool kunnen autobanden worden vergast. Het gas kan vervolgens als brandstof worden gebruikt. Door behandeling van het rubber van autobanden met warmte of chemicaliën wordt het rubber gedevulkaniseerd. Het rubber oppervlak wordt daarmee bewerkt waardoor het rubber beter hecht aan nieuw rubber. Voor een deel kan het gedevulkaniseerde rubber, nieuw rubber vervangen bij de productie van rubberproducten. Bij hydrogeneren van autobanden wordt het rubber bewerkt in aanwezigheid van waterstof. Dubbele koolstofbindingen worden daarbij vervangen door enkele koolstofbindingen met verandering van chemische eigenschappen tot gevolg. Cryogeen verpulveren tenslotte maakt het mogelijk om de componenten gemakkelijk te scheiden. Cryogeen verwerken vraagt echter veel energie. Bovengenoemde technieken worden, met uitzondering van devulkanisatie, niet op grote schaal commercieel toegepast. Er zijn een beperkt aantal toepassingen waarin gedevulkaniseerd rubber wordt gebruikt.

Pyrolyse van autobanden

Methoden voor pyrolyse van autobanden

Voor een commerciële pyrolyse-installatie bepaalt de kwaliteit van het roet de mogelijkheden voor het gebruik van het roet en daarmee de marktwaarde. Dit bepaalt op zijn beurt de opbrengsten en de economische haalbaarheid van de pyrolyse-installatie. De hoge temperatuur nodig voor het pyrolyseproces kan worden verkregen via twee productiemethoden:

- via het verstoken van primaire brandstoffen,

- via het verwarmen met microgolven.

Pyrolyse met conventionele verwarming

Pyrolysefabrieken met conventionele verwarming, via het verstoken van primaire brandstoffen, zijn vaak niet meer in bedrijf vanwege technische problemen. De reden hiervoor is dat het pyrolyseproces een gecompliceerd en technisch gevoelig proces is. Technische problemen ontstonden met name door het plakken van het half ontlede rubber in de installatie. De procesomstandigheden zijn bij gebruik van conventionele technieken moeilijk te regelen. Daardoor kon geen constante kwaliteit product worden verkregen. Pyrolyseproducten als gas, olie en kool konden als gevolg daarvan niet concurrerend op de markt gebracht worden. Door het achterblijven van de afzet als gevolg van de slechte of niet constante kwaliteit van de pyrolyseproducten waren de installaties economisch niet rendabel en werden gesloten.

Pyrolyse met microgolfverwarming

Microgolfverwarming is een andere mogelijkheid voor pyrolyse van autobanden. Het grote voordeel van diëlektrisch verwarmen van rubber banden is de homogene volumetrische verwarming waardoor een gelijkmatige temperatuurverdeling in het rubber ontstaat. Daarnaast kan het rubber met microgolfverwarming snel op temperatuur worden gebracht. Het pyrolyseproces wordt beter beheerst dan bij conventionele processen waar de warmte van buitenaf wordt toegevoerd en de temperatuurverdeling in het materiaal minder homogeen is.

Pyrolyseproducten na pyrolyseren van autobanden

Het belangrijkste pyrolyseproduct bij pyrolyse van banden is het vaste product wat vooral uit koolstof bestaat. Daarnaast levert het proces staal op. Dit kan eenvoudig van het kool worden gescheiden. Het staal kan als grondstof worden afgezet. De productie van koolstof (roet) van voldoende en constante kwaliteit, dat commercieel op de markt kan worden gebracht, is met microgolfverwarmen mogelijk. Het koolstof kan in twee vormen worden toegepast als actief kool en als Carbon Black.

Actief kool wordt vooral toegepast voor het reinigen, via absorptie, van gas- en dampstromen en van vloeistofstromen (vooral waterstromen), voor ontkleuring van vloeistoffen, voor gasmaskers en voor medicinale doeleinden. Microgolf gepyrolyseerd kool heeft ongeveer dezelfde absorptie-eigenschappen als commercieel geproduceerd kool. Het zinkgehalte in het roet moet dan laag zijn. Actief kool wordt geleverd in poedervorm, als granules en als brokstukjes.

Carbon Black bestaat uit fijne koolstofdeeltjes die, afhankelijk van het productieproces, verschillende hoeveelheden waterstof, zuurstof, stikstof en zwavel bevatten. Carbon Black wordt voor het grootste deel toegepast in autobanden. In de bandenindustrie heeft men voor elke toepassing een toegesneden Carbon Black nodig. Naast autobanden vindt Carbon Black vooral toepassing in andere rubberproducten en in drukinkt.

De andere componenten die het pyrolyseproces oplevert zijn olie en gas. De vloeibare pyrolyse-olie bestaat bijna geheel uit aromatische koolwaterstoffen waaronder benzeen, tolueen en naftaleen. Deze kunnen uit de olie afgescheiden kunnen worden. De aanwezigheid van chloor in de olie beperkt de toepasbaarheid van de olie in de chemische industrie. De pyrolyse-olie kan als mengcomponent dienen in stookolie. Het pyrolysegas heeft een hoge verbrandingswaarde maar bevat in het algemeen een vrij grote hoeveelheid verschillende gassen waaronder koolmonoxide en zwavelwaterstof. Voor het pyrolysegas is geen directe afzetmarkt. Het kan nuttig worden toegepast als brandstof voor de energievoorziening van de pyrolyse-installatie; bijvoorbeeld voor het voorverwarmen van het rubber of voor het opwerken van de olie. Het gas kan, na eventuele reinigingstappen, ook worden toegevoerd aan een warmtekrachtinstallatie die warmte en elektriciteit voor het eigen proces opwekt en het resterende deel aan derden levert.

Microgolfpyrolyse-installatie voor het verwerken van banden

Met de laboratoriumpyrolyse-installatie, zoals getoond op de foto, is aangetoond dat microgolfpyrolyse van banden technisch mogelijk is.

Het microgolfpyrolyseproces levert mooi droog koolstof en daarnaast staal, olie en gas.

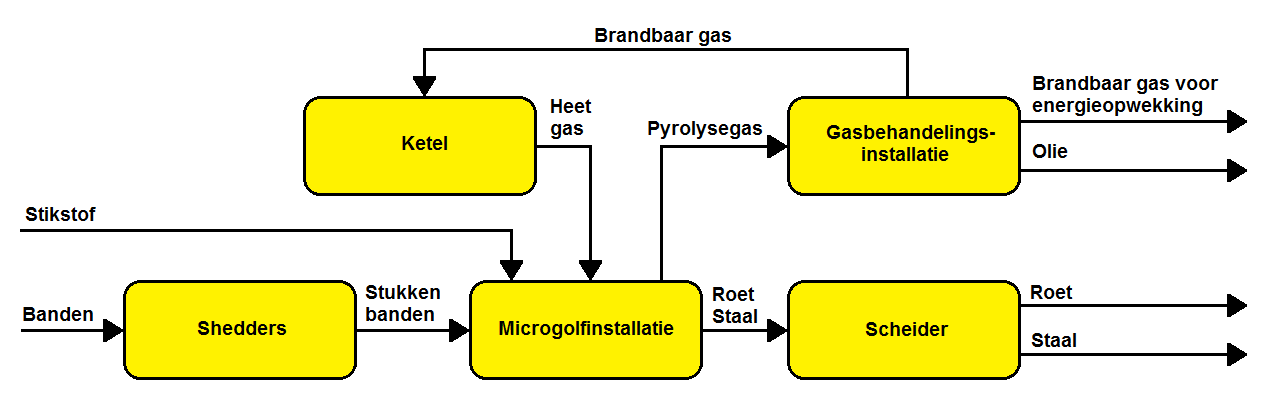

Een complete installatie voor microgolfpyrolyse van autobanden bestaat uit de volgende onderdelen:

- shredders

- microgolfinstallatie

- scheider

- gasbehandelingsinstallatie

- ketel en/of warmtekrachtinstallatie

Met de shredders worden de banden verkleind tot kleine brokken geschikt voor toevoer aan de microgolfinstallatie. In de microgolfinstallatie worden, bij een temperatuur van 500 tot 800 oC, in een zuurstofloze omgeving deze brokken banden ontleed in roet, staal en damp. In een scheider wordt het staal uit het roet gehaald. De damp wordt afgezogen en toegevoerd aan een gasbehandelingsinstallatie. In deze installatie wordt de damp gekoeld. Dit levert olie en gas die vervolgens in de installatie behandeld kan worden om geschikte producten te verkrijgen. Het restgas heeft weinig waarde en kan het in het verwerkingsproces worden gebruikt door het te verbranden en de warmte in het pyrolyseproces te gebruiken. Het restgas kan na behandeling ook worden toegevoerd aan een warmtekrachtinstallatie die warmte en elektriciteit voor het pyrolyse proces produceert. De energie die geleverd wordt is groter dan nodig voor het pyrolyse proces, de resterende elektrische energie kan aan derden worden geleverd. Het pyrolyse proces levert dan roet, staal en energie (warmte en elektriciteit).

De investeringskosten voor een microgolfpyrolyse-installatie met een verwerkingscapaciteit van 10.000 ton banden per jaar lopen in de miljoenen euro's. Op basis van deze investeringskosten, de lopende kosten en de mankosten en op basis van de marktwaarde van de pyrolyseproducten is een schatting gemaakt van de economie van een microgolfpyrolyse-installatie. Een microgolf pyrolyse installatie voor het verwerken van autobanden is economisch haalbaar mits het roet van voldoende kwaliteit is.